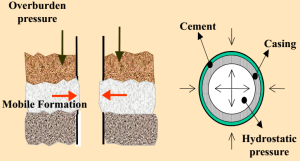

Fungsi utama dari penyemenan pada sumur baik sumur gas maupun minyak adalah sebagai berikut:

1. Memberikan zona isolasi

2. Mendukung beban aksial casing string

3. Memberikan perlindungan terhadap fluida korosi pada casing

4. Memberikan dukungan/penahan lubang sumur

Semen yang digunakan pada saat penyemenan lubang sumur adalah semen jenis portland dimana semen tersebut terdiri dari batu gamping dna lempung yang mengandung Kalsium Karbonat (CaCO3) yang tinggi.

Secara umum penyemenan dapat dibagi menjadi dua yaitu:

a. Primary Cementing

Merupakan penyemenan pertama kali yang dilakukan setelah pipa selubung diturunkan kedalam sumur.

Penyemenan antara formasi dengan pipa selubung bertujuan untuk :

- Melindungi formasi yang akan dibor dari formasi sebelumnya dibelakang pipa selubung yang mungkin bermasalah.

- Mengisolasi formasi tekanan tinggi dari zona dangkal sebelumnya.

- Melindungi daerah produksi dari water-bearing sands.

b. Squeeze Cementing

Untuk menyempurnakan dan menutup rongga-rongga yang masih ada setelah primary cementing, dapat dilakukan squeeze cementing.

Aplikasi pokok untuk squeeze cementing antara lain adalah :

- Menyempurnakan primary cementing ataupun untuk perbaikan terhadap hasil penyemenan yang rusak.

- Mengurangi water-oil ratio, gas-oil ratio dan water-gas ratio.

- Menutup kembali zona produksi yang diperforasi apabila pemboran mengalami kegagalan dalam mendapatkan minyak.

- Memperbaiki kebocoran pada pipa selubung.

- Menghentikan lost circulation yang terjadi pada saat pemboran berlangsung.